日立とハイオスが切り拓く持続可能な家電製造の未来

日立とハイオスが切り拓く持続可能な家電製造の未来

日立グローバルライフソリューションズ(以下、日立GLS)の多賀事業所では、熟練工向けのドライバーや自動化推進のねじ「インタトルク」の導入が進んでいます。ここでは、ハイオスの革新技術がどのように日立GLSの家電製造現場で活用されているのかを紹介します。

高品質日本製家電の背景

多賀事業所は、日立の電機製品の量産工場としての歴史を持ち、1939年に操業を開始しました。以来、扇風機から掃除機、洗濯乾燥機、IHクッキングヒーターまで、さまざまな製品を手がけてきました。日立GLSは、高い品質基準に裏打ちされた「ジャパンクオリティ」を重視し、時間とともに進化を遂げています。

しかし、現在の製造業はコモディティ化が進んでおり、多くの企業が市場から撤退や縮小を余儀なくされています。その中で日立GLSは、冷蔵庫や洗濯機の高シェアを誇り、持続可能な社会のための新しい試みを続けています。

ハイオスの導入と効果

ハイオスは、1970年の設立以来、専業メーカーとしての地位を築き、さまざまな業界においてねじ締結のソリューションを提供してきました。多賀事業所でハイオス製ドライバーが初めて使用されたのは2015年です。第一製造部の海老原大輔主任は、導入の背景について「ねじ締めの不良を改善するために、さまざまな製品を比較しましたが、ハイオスのドライバーが群を抜いていました」と語ります。

このドライバーは、ねじ締めエラーを高精度で検知し、トルク管理や本数管理が容易であるため、安定した品質を実現できました。海老原主任によれば、「作業者からは、ハイオスのドライバーの使いやすさが高く評価されています。特に、握りやすいデザインが女性作業者に好評で、従来品と比べて肉体的負担が軽減されました」とのことです。

この熟練工シリーズは、作業負担を軽減するだけでなく、締結本数のモニタリング管理によりミスを最小限に抑える手助けをしています。

ねじ締め自動化の実現

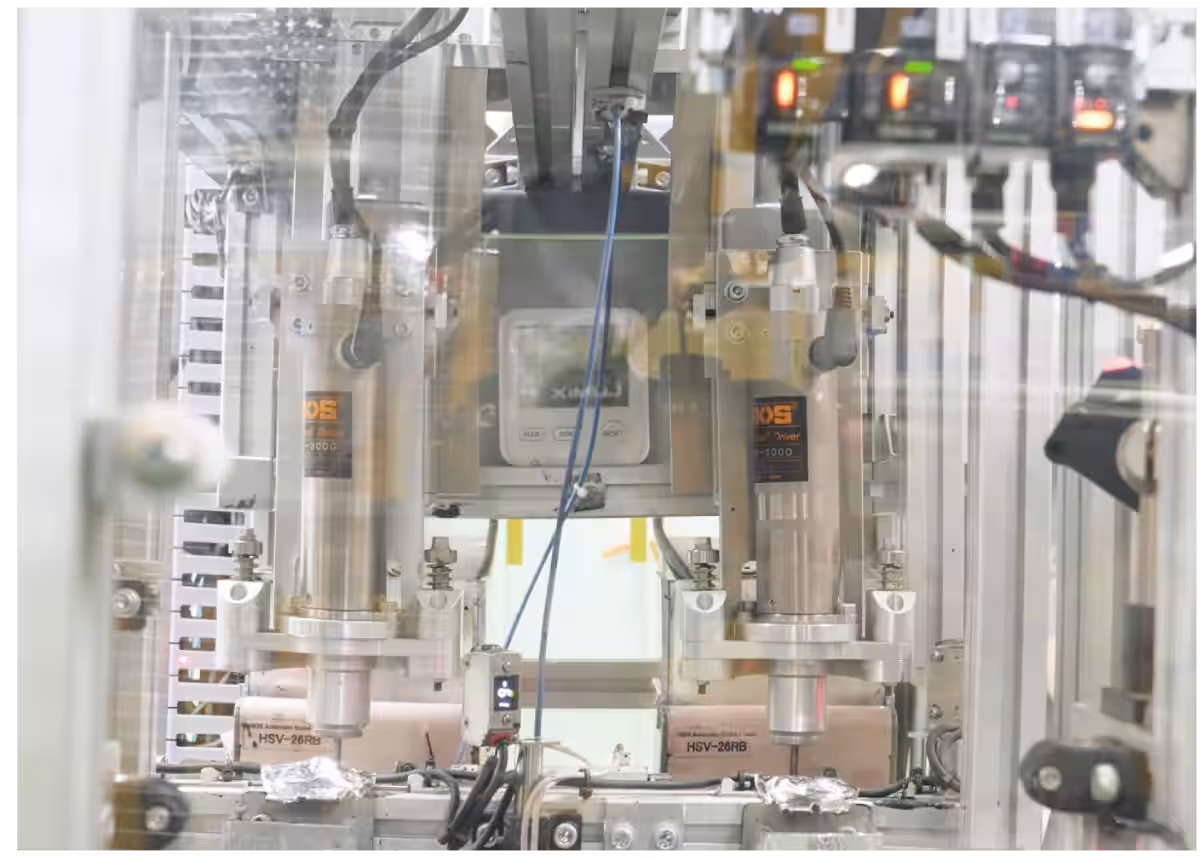

ハイオスの技術は人手による作業だけでなく、自動化ラインでも活用されています。自動化ラインでは、横方向のねじ締めが難易度が高いとされる中、ハイオスの「トツプラねじ」と「インタトルク」が導入され、トラブルが激減しました。第一製造部の柳瀬誠治氏も、「インタトルクの性能は素晴らしく、自動化によってトラブルが全く発生しなくなりました」と自信のコメントが寄せられています。

ハイオスが開発した「インタトルクマイナス」は、マイナスドライバーでも使用可能で、あらゆる現場で使えるようになっています。

環境配慮と持続可能な社会の実現

ハイオスのねじ締め技術は、製造ラインの停止を防ぎ、歩留まりの向上を通じてエネルギーの無駄を削減します。他社製品と比較して、ドライバービットの消耗も減少し、環境への負担も軽減されます。さらに、ハイオスのねじは、解体や分解が容易であるため、リサイクル性も高く、資源循環型社会の一端を担っています。

日立GLSとハイオスの協力により、持続可能な製造プロセスが確立され、繊細な技術が必要とされる製造現場において必要な品質と環境への配慮が同時に実現できるのです。両社は今後も、技術革新を続け、持続可能な未来を築いていくことでしょう。

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。