ヤマハ発動機がmeviyを導入し製造DXに挑む新時代

ヤマハ発動機の製造DXへの挑戦

ヤマハ発動機株式会社が、業界の最前線で「製造デジタルトランスフォーメーション(DX)」を実現するために、株式会社ミスミグループ本社のAIプラットフォーム「meviy(メビー)」を導入しました。この取り組みでは、二輪車やマリン製品など多様な製造ビジネスを展開する同社が新しい製品開発の効率化を図り、持続可能な成長を追求しています。

導入の背景と直面した課題

ヤマハ発動機は、グローバルに展開する製品群を有する企業であり、製造現場では「理論値生産活動」の考え方を採用しています。これは価値のある作業の比率を最大化し、製品をより効率的に作ることを目指すものです。しかし、同社のデジタル技術製造に向けた取り組みには課題が残っていました。

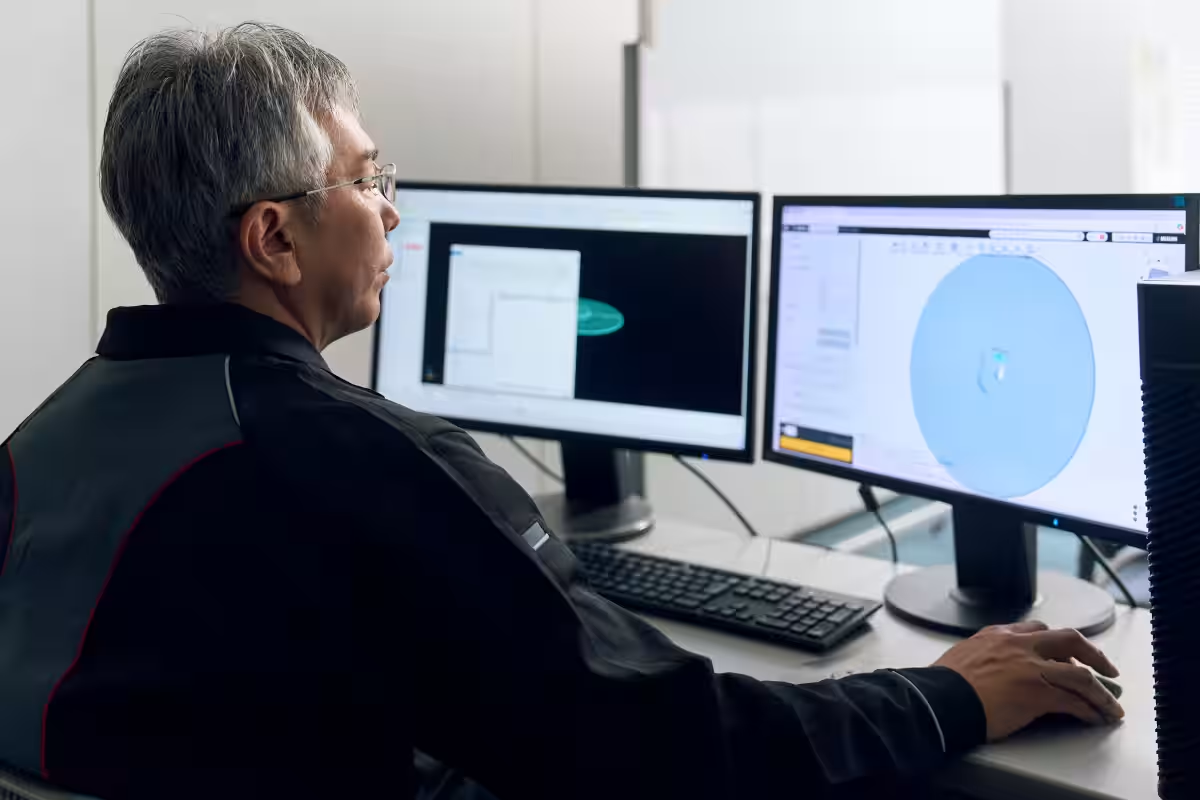

特に、設計プロセスにおいては、3DCADで設計した後に2D図面を作成する必要があり、この過程に多くの時間がかかるという問題がありました。また、設計未経験者には2D作図を学ばせる必要があり、指導にも時間を要していました。

meviyの導入と実際の効果

設計時間の大幅短縮

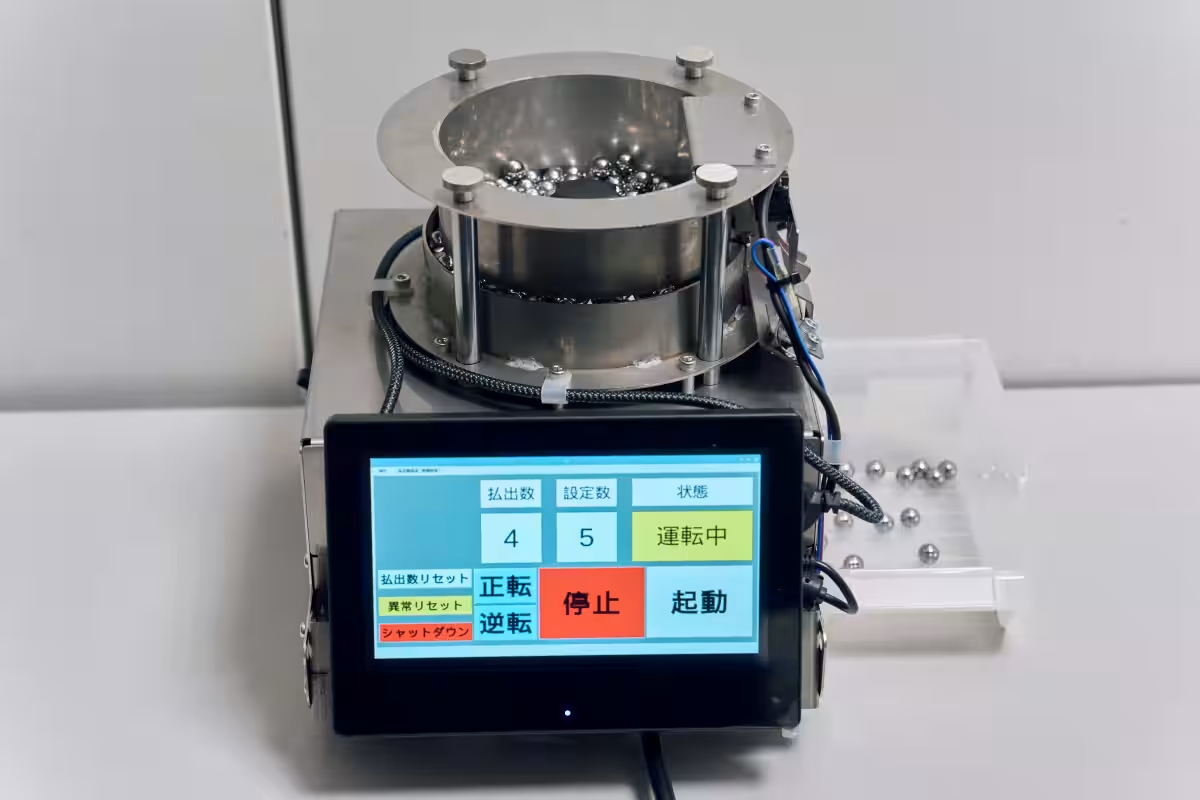

meviyを導入したことで、ヤマハ発動機の製造現場では設計時間が大幅に短縮され維持管理が容易になりました。2D図面の作成が不要となり、設計者たちは新しい設備や装置の精度向上に集中することができます。特に、障がい者雇用促進を目的とした「廉価パーツカウンター」の開発が大きな成果を上げており、新たな時代を切り開いています。

このプロジェクトでは、meviyのAI自動見積もり機能が活用され、設計変更を何度も行うことでコストを大幅に削減することにも成功しています。設計者は短期間で効率的に部品を調達できるようになり、さらなる品質の向上に繋がっています。

教育面でも 実利

meviyは、設計者の教育にも寄与しています。従来設計未経験者には時間がかかっていた基本的なスキルの習得が簡素化され、3Dデータだけで見積もりが取得できるという利点があります。技術情報が豊富に提供されているため、若い設計者でも短期間で必要な知識を得ることができ、実際に初めての装置を完成させることが可能になっています。

ヤマハ発動機の声

生産技術本部の担当者である佐々木徹氏は、「meviyを通じて新規開発した部品を使うことで、2D図面作成にかけていた時間を節約できたため、現場の改善や新しい試みをする余裕ができました」と語ります。さらに、現場のアイデアが形になることで、製造プロセスが劇的に改善されることが期待されています。

夏目哲也氏も、「CAD操作を学ぶだけで、思い描いた形をmeviyで実現できるようになりました。これにより、自信を持って新たな挑戦を行うことができます」と話しています。

まとめ

ヤマハ発動機におけるmeviyの導入は、製造業におけるデジタル革命の一端を担っていると言えるでしょう。AI技術を活用した効率化や教育の効果により、未来のモノづくりの形が徐々に見えてきました。今後もヤマハ発動機は、デジタル技術を活かしながら、持続可能な製造業を目指して進化を続けることでしょう。

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。