ロボットによる効率的な工場設備点検を実現するIOWN APNの可能性

ロボットによる効率的な工場設備点検を実現するIOWN APNの可能性

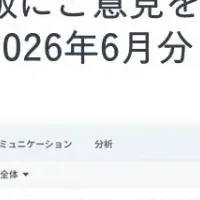

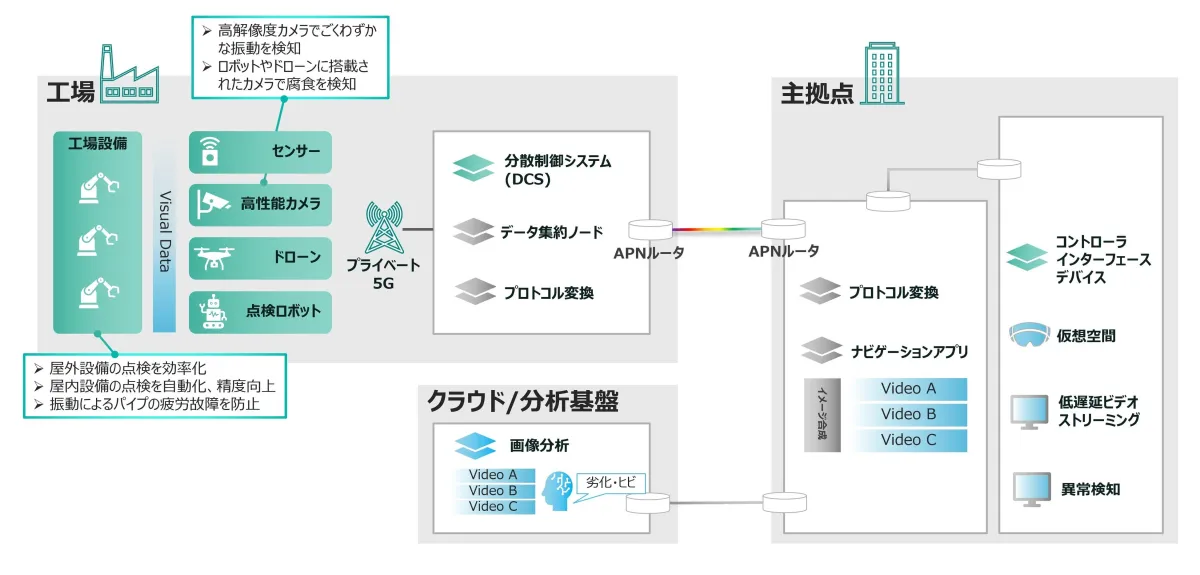

2024年12月20日、NTTコムウェア株式会社、株式会社NTTデータグループ、伊藤忠テクノソリューションズ株式会社、三菱ケミカルグループ株式会社は、IOWN APN(All-Photonic Network)を利用した新しい技術による工場設備点検の共同検証を発表しました。この取り組みは、作業員の負担を大幅に軽減することを目的としています。

IOWN APNとは?

IOWN APNは、光技術を基盤としたネットワークで、高速かつ低遅延の通信を実現することが最大の特徴です。この技術を利用することで、遠隔地にいるロボットによるリアルタイム点検が可能になるため、過酷な作業環境下でも安全かつ効率的な点検が行えるようになります。

検証の概要

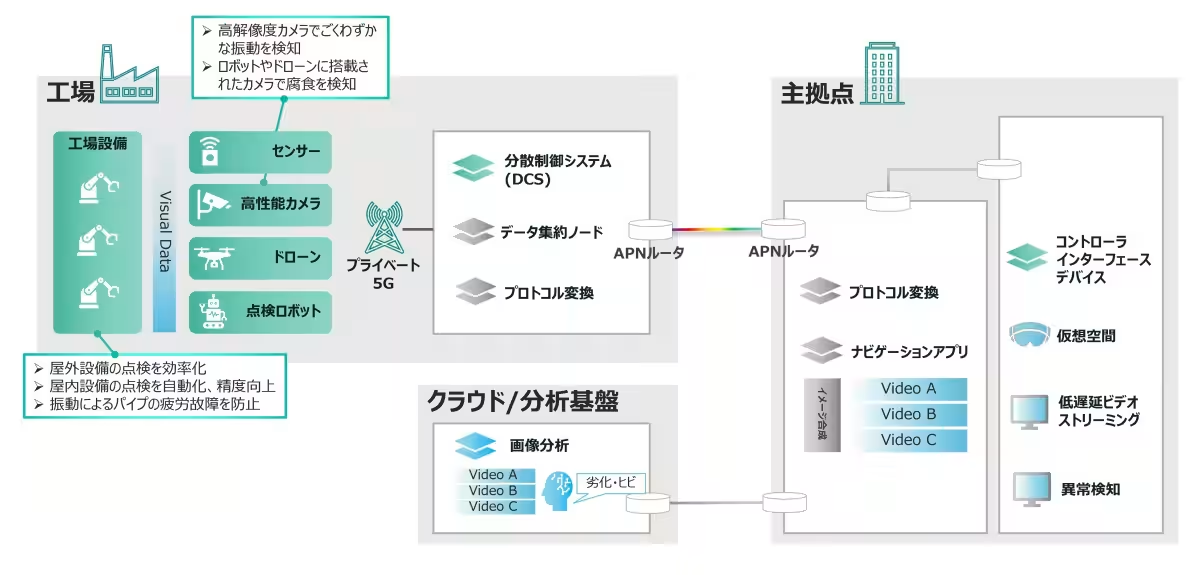

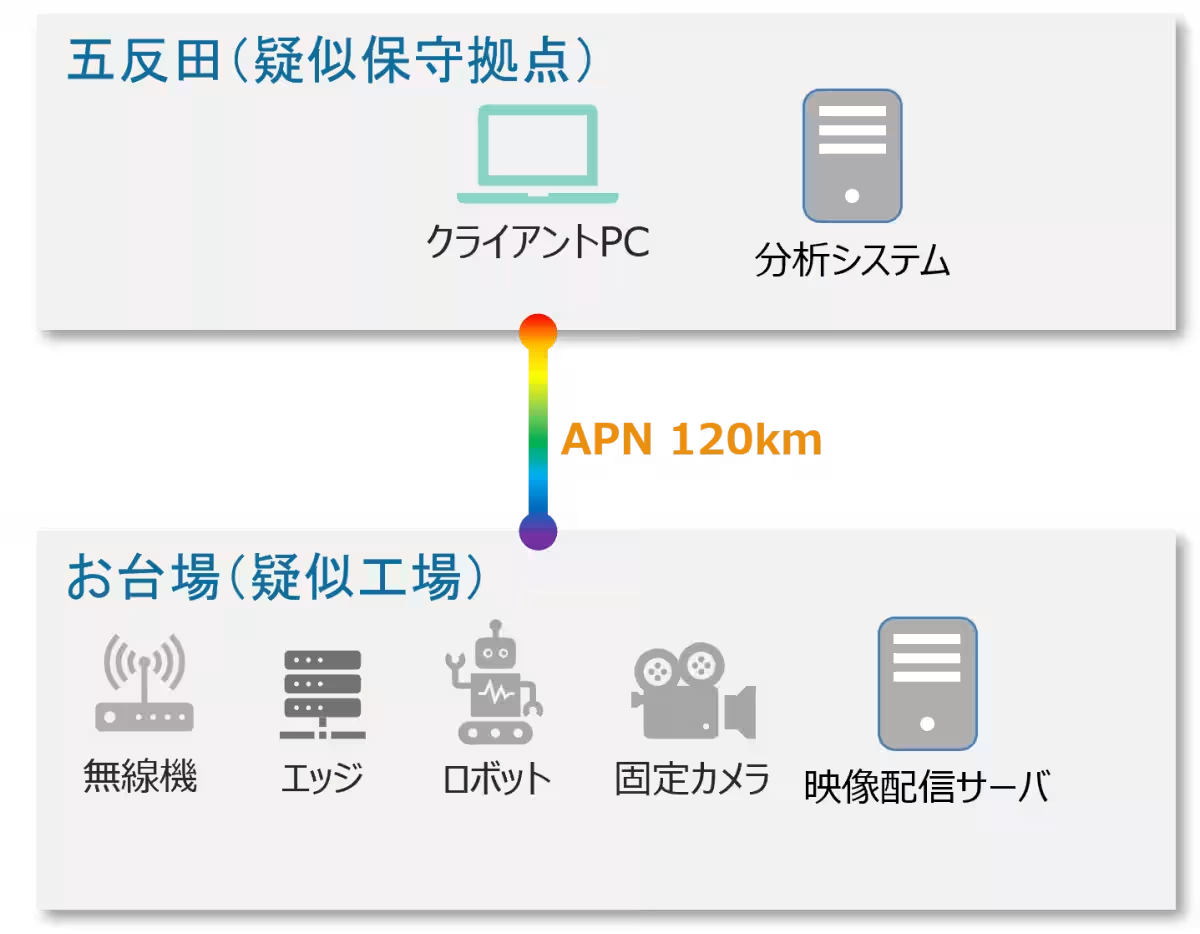

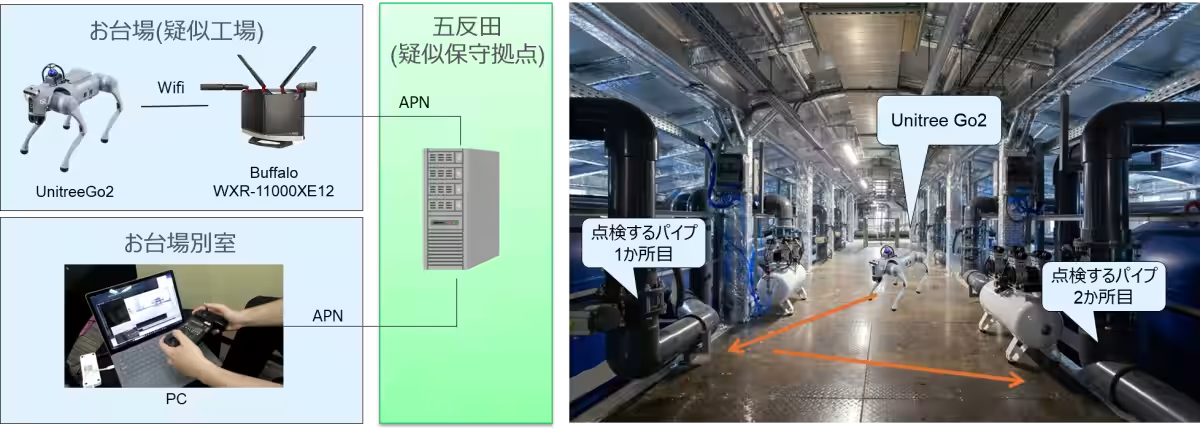

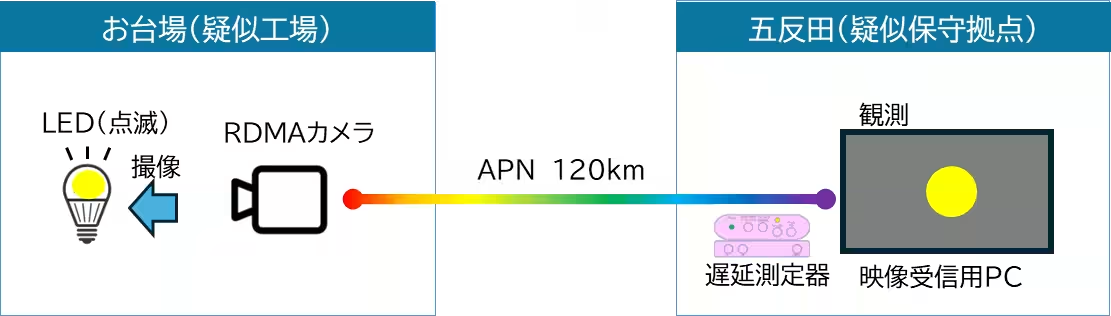

本検証では、APN環境をお台場から五反田までの距離約120kmに整備し、様々な設備を点検しました。連携する各社のロボットは高画質の映像をリアルタイムで送信し、AIを用いた映像解析を行うことで、工場設備の異常を迅速に検知できることが示されました。

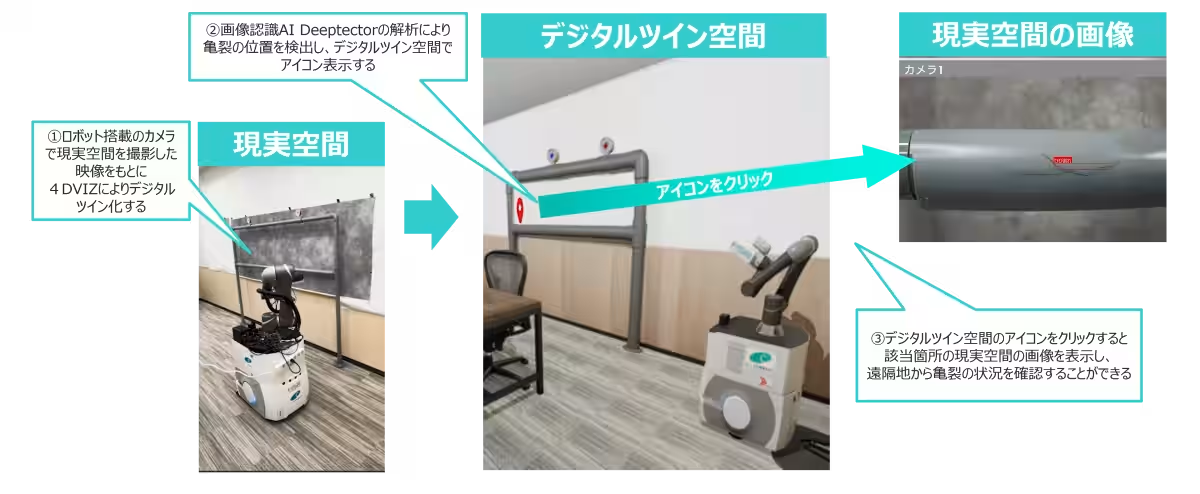

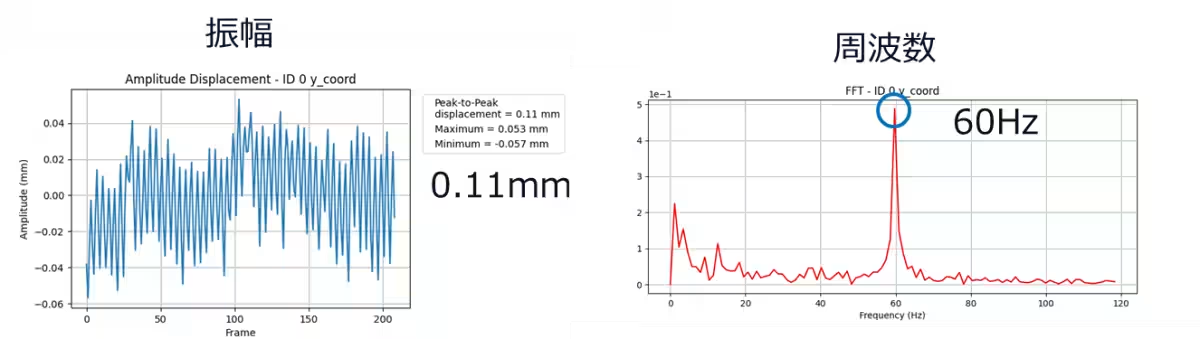

具体的には、壁面上のパイプに発生した亀裂をリアルタイムで捉え、パイプの振動解析も行うことに成功しました。これにより、効率的な点検作業が可能であることが確認されました。

参加企業の役割

NTTコムウェア

NTTコムウェアは、APN環境の提供やAIによる画像認識の技術を活用し、遠隔点検の管理全般を担当しました。特に、パイプの亀裂情報をリアルタイムでデジタルツイン環境に反映させる役割を果たしました。

NTTデータグループ

NTTデータグループは、ロボットとパイプの振動解析システムの開発を手掛け、演算を基にした異常振動の検知を行いました。これにより、効率的な自動監視の実現を目指しています。

伊藤忠テクノソリューションズ

伊藤忠は、RDMAカメラ技術を駆使して、APN環境下での映像伝送の効率的な実施を検証しました。特に、映像の遅延や処理速度の改善に成功しました。

三菱ケミカルグループ

三菱ケミカルは、現場作業のニーズを把握し、点検に必要な機能について協力しました。実際の製造現場の声を活かすことで、より実践的な検証が行われています。

今後の展望

今後、これらの技術を活用して、さらなる遠隔操作や映像解析の向上を目指します。複数のロボットによる検査とAI解析を組み合わせることで、リアルタイムに工場の状況を把握することが可能になるでしょう。

特に、危険を伴う高所作業に対する安全対策として、この技術が有効であると期待されています。作業員の負担を減らし、効率的なメンテナンスが実現することで、製造業全体の生産性向上にもつながります。

さらに、今後はIOWN GF(Global Forum)との連携を強化し、APNを活用した新たなソリューションや機能開発を進めていく予定です。次のステップとして、実際の製造現場でロボットやAIを活用した点検検証が行われる見込みです。

この新たな技術が社会にもたらす影響に、ぜひご期待ください。

関連リンク

サードペディア百科事典: NTTコムウェア IOWN APN スマートメンテナンス

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。