ケミカルループ法を利用した化学原料製造とCO2再資源化の新しい展開

低温・小型化を実現!ケミカルループ法による化学原料製造とCO₂再資源化

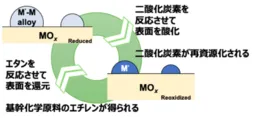

近年、持続可能な化学工業の発展が求められる中、早稲田大学とJX金属株式会社の研究チームは、ケミカルループ法を用いた革新的な化学原料製造と二酸化炭素(CO₂)の再資源化の実現に成功しました。この技術は、従来の高温、大型プラントに依存せず、低い温度で効率的に化学反応を進めることができる点が特長です。

従来の課題と新技術の意義

従来のエチレン製造や二酸化炭素の再資源化プロセスは、800度以上の高温で行われ、多大なエネルギーを消費し、またコストも高いという課題がありました。このプロセスでは、エタンを高温で分解するエタンクラッキングや、二酸化炭素から一酸化炭素を生成する逆水性ガスシフト反応が行われていましたが、これには高価な材料が必要でした。これに対し、ケミカルループ法は、固体酸化物材料を利用して、酸化と還元の反応を低温で交互に行うことが可能です。

具体的には、研究チームが開発した新しい固体酸化物材料、特にインジウム酸化物の表面をNi-Cu合金で修飾することによって、873 Kという低温でエチレンの合成と二酸化炭素の再資源化を同時に行えることが明らかになりました。

具体的なプロセスと結果

この新しいプロセスでは、エタンと二酸化炭素を交互に流し込むことで、エチレンを生成しつつ、表面の酸素を動かし、酸化と還元の状態を効率良く切り替えています。研究により、特筆すべきは、生成物の分離精製が簡略化されるという点です。この技術を使うことで、従来の製造方法に比べて、温度を大幅に下げ、外部からの水素を必要としないためコストも大幅に削減できます。

研究の背景と波及効果

これまでの化学工業は、特にエネルギー消費の面で持続可能性に欠けていました。しかし、今回のケミカルループ法の発表により、化学品製造と二酸化炭素再資源化の新たな道が開かれることが期待されます。研究者は、化学工業の小型分散型化を実現し、次世代の化学プロセスに革命をもたらす可能性を示唆しています。

今後の展望と課題

今後は、この技術をより広範囲に適用できるよう、プロセス全体の効率向上を図る研究が進められる予定です。化学産業の需要に応えられるよう、さらなる改善が求められます。特に、異なる化学反応やプロセスとの統合が今後の大きな課題となるでしょう。

化学への新しいアプローチがもたらす波及効果には、持続可能性の向上、コスト削減、そして新たな市場機会の創出が含まれます。これらは、環境に優しい持続可能な化学品の製造を追求する業界にとって大きな意味を持ちます。今回の研究が、エコフレンドリーな化学産業の発展に寄与することを期待しています。

トピックス(グルメ)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。