パーキンソン病治療薬の連続フロー合成技術の革新について

連続フロー合成技術の革新

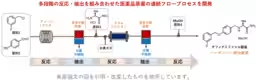

国立研究開発法人 産業技術総合研究所(産総研)では、パーキンソン病治療薬「サフィナミドメシル酸塩」に関する画期的な連続フロー合成技術を開発しました。この技術は、多段階を経る従来のバッチ法に替わるものとして、製造の効率を大幅に向上させることが期待されています。

従来技術の課題

従来の製造方法では、反応ごとに中間体を単離・精製する必要があり、製造フローが複雑で時間がかかる上に、大量の廃棄物も発生します。このため、医薬品の生産における環境負荷も高い状態でした。特に日本国内では、パーキンソン病患者数が約20万人に達するとされており、その治療に使われるサフィナミドメシル酸塩の重要性は増すばかりです。

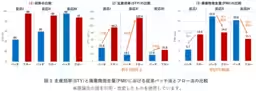

新たな製造プロセス

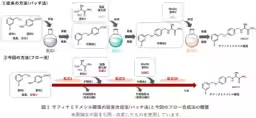

新たに開発された連続フロー合成技術では、各反応段階において使用する溶媒が統一され、中間体の単離や精製工程を省略することにより、迅速かつ高効率でサフィナミドメシル酸塩を生産できます。具体的には、基本的な3つの反応を連続して行うことで、従来のバッチ法と比べて反応効率は3.4倍、廃棄物の発生量は20%も削減されます。

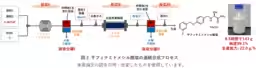

技術的アプローチ

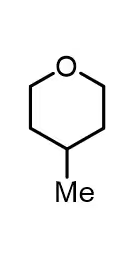

この技術の核心は、連続フロー法による反応プロセスの最適化にあります。反応IからIIIに至るまでの各段階を、チューブリアクターやカラムリアクターを使用して効率的に進行させることにより、サフィナミドメシル酸塩を短時間で、かつ大量に生産することが可能になりました。特に、エーテル系溶媒である4-メチルテトラヒドロピラン(4-MTHP)を用いることで、中間体の溶解性や分離性が向上し、全体的な合成効率をさらに高めています。

環境への配慮

本プロセスの導入により、医薬品製造における環境負荷を軽減するだけでなく、製造時間の短縮にも寄与します。特に、サフィナミドメシル酸塩が年間780万錠以上処方される中、効率的な製造プロセスの確立は、医療現場にとっても大きな影響を持つでしょう。

今後の展望

今後、産総研ではこの技術を他の医薬品の生産へと展開し、持続可能な医薬品製造を目指すとしています。また、製造設備の標準化や運用ノウハウの蓄積、さらには規制対応などの課題に取り組むことで、医薬品業界全体の効率と持続可能性を向上させる方針です。

結論

このように、産総研による新たな連続フロー合成技術は、パーキンソン病治療薬に限らず、今後の医薬品製造における生産性向上や環境負荷の低減に寄与することが期待されます。さまざまな医薬品へ応用可能であるこの技術が、持続可能な医療の実現に向けて注目されることでしょう。

トピックス(グルメ)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。