日立とたけびし、製造業のDXを加速するトレーサビリティソリューションを提供開始

日立とたけびしが新たに生産業務向けのソリューションを提供開始

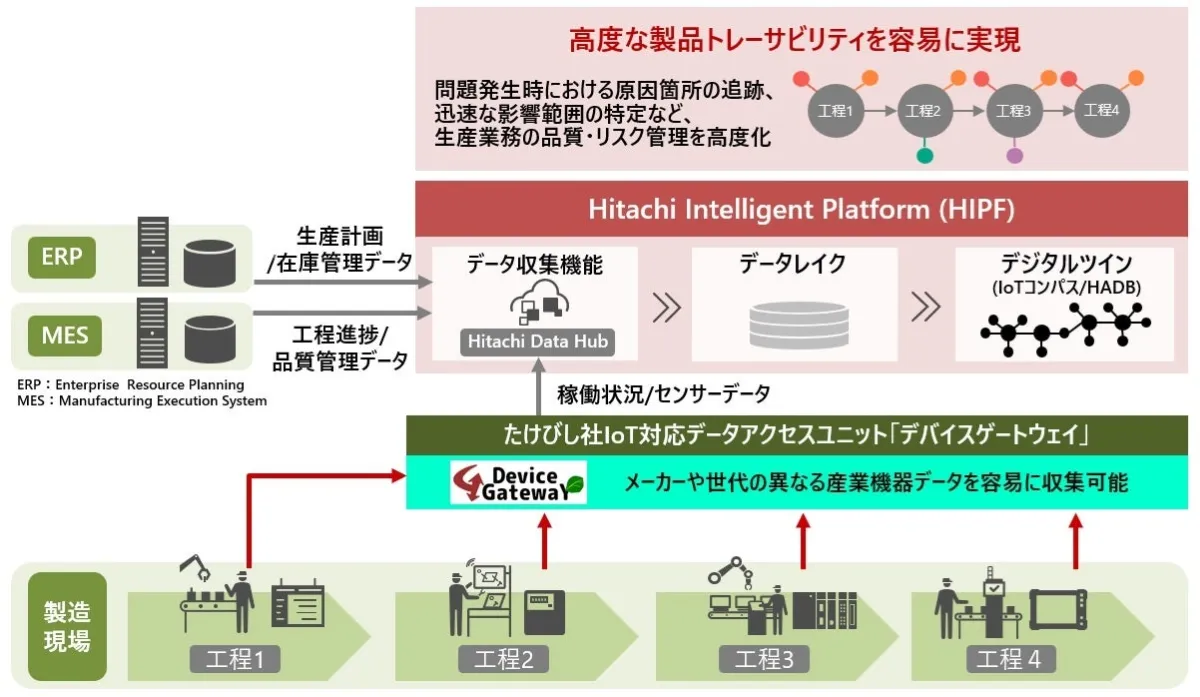

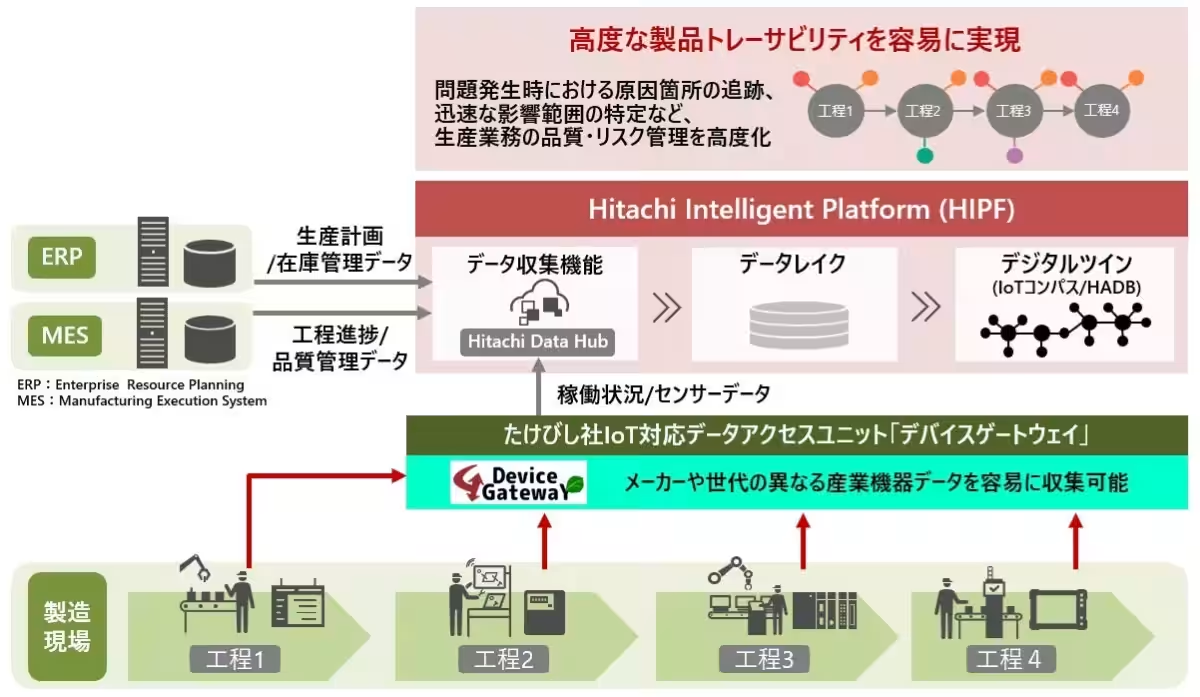

株式会社日立製作所と株式会社たけびしが共同で、新しい製品トレーサビリティソリューションの提供を開始しました。この取り組みは、IoTやデータを効果的に活用することで、製造業における品質やリスク管理をさらに高めることを目指しています。両社は「Hitachi Intelligent Platform(HIPF)」とたけびしの「デバイスゲートウェイ」を連携させ、技術検証を経て本ソリューションを実現しました。

新たなトレーサビリティの実現

今回のソリューションでは、生産計画や品質管理などのITデータに加え、生産設備の動作状況やセンサーの情報などのOTデータを統合的に活用します。これにより、高度な製品トレーサビリティが可能となり、業務の効率化が図られます。特に、日立のAI技術を利用することで、製品の追跡作業を自動化したり、不良品の発生を事前に検知することができるようになります。

DX推進の重要性

製造業は、近年、急激な環境変化に直面しています。デジタルトランスフォーメーション(DX)の推進が叫ばれる中、データの統合や可視化、分析が重要となります。迅速な経営判断や継続的な業務改善には、多様なIT/OTデータを効果的に収集・統合することが不可欠です。しかし、現場で利用される機械やロボットは、メーカーや種類によってそれぞれ異なる通信プロトコルを用いているため、データの収集や活用が難しいという課題がありました。

ノーコードでのデータ収集

HIPFは、日立の豊富な成功事例をもとに、DX戦略の構想からデータ収集、デジタルツインの構築、運用管理までワンストップで支援します。また、たけびしのデバイスゲートウェイは、多様な産業機器に対応可能です。これにより、今まで個別の開発が必要だった産業機器のOTデータの収集が、ノーコードで簡単に行えるようになります。

デジタルツインによる効率化

さらに、日立の生産現場デジタルツイン化ソリューション「IoTコンパス」と、高速データアクセス基盤「Hitachi Advanced Data Binder(HADB)」を利用して、収集したIT/OTデータを製造プロセスに結びつけることができます。これにより、工場内の仕掛品や商品の状態をリアルタイムに把握可能となり、製品の納入先や検査内容まで追跡できる高度なトレーサビリティが実現します。このシステムにより、不具合の原因調査や影響範囲の特定が迅速に行えるようになり、品質管理やリスク管理の強化にも貢献します。

今後の展望

日立は、たけびしとの連携をより深め、クラウドを活用した生産現場全体のデータ可視化、AI活用、デジタルツインの構築など、製造業のDX推進に寄与していく予定です。データを活用したあらゆる取り組みが、業界全体の品質と効率を向上させることが期待されます。

詳細情報

このソリューションに関する詳細は、日立やたけびしの公式サイトにてご確認いただけます。生産業務の革新に関心のある方は、ぜひチェックしてみてください。

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。