ExtraBoldが発表した新しい3Dプリント技術『DirectFeed』の魅力とは

ExtraBoldが次世代3Dプリント技術を発表

最近、株式会社ExtraBoldが注目の新機能『DirectFeed』システムを発表しました。この新技術は、大型3Dプリンター「EXF-12」と協働ロボット型3Dプリンター「REX-BUTLER」に対応しており、これまでの製造プロセスに革新をもたらそうとしています。

DirectFeedシステムの役割

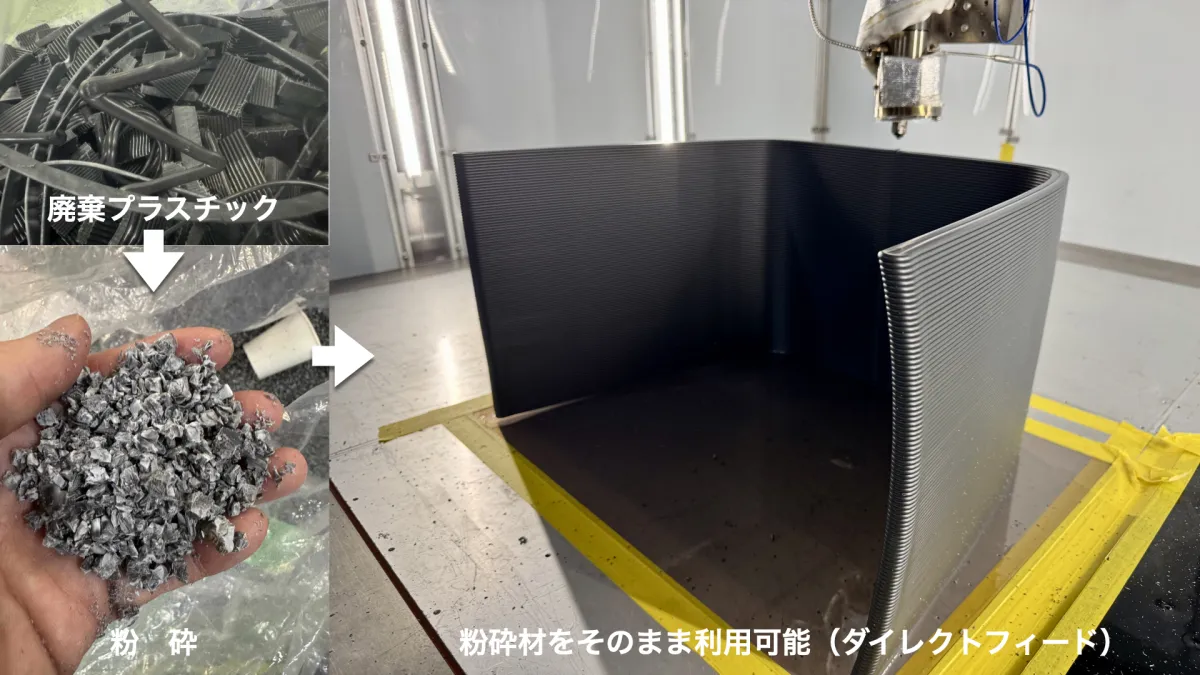

DirectFeedは、一般的な材料押出し方式(MEX)の3Dプリンターで使用される熱可塑性樹脂を利用しますが、特に大きな違いは、従来必要だったペレット化工程を省略できる点です。これにより、廃プラスチックをそのままの形状で投入し、直接3Dプリントを行うことが可能になります。

このシステムは、後付け対応オプションとして提供される予定で、既存のEXF-12やREX-BUTLERを利用している顧客にも対応が可能です。

3Dプリントの利便性

このDirectFeedシステムを使用することで、リペレット工程を省略できるため、コストや時間を大幅に削減できます。さらに、再加熱のプロセスが不要になることで、材料の劣化を引き起こす熱履歴も低減され、リサイクル材の持つ特性を最大限に活かした造形が実現します。

安定した供給と高品質な造形

従来の粉砕材の利用においてはしばしば問題となる「詰まり」や不均一性を解消するために、ExtraBoldは独自の供給技術を導入しています。この技術により、安定した押出しと優れた造形品質を達成しました。

また、専用のシリンダーと高精度センサーを連携させることにより、粉砕材を使った場合でも均一な造形をサポートします。これにより、工業用ではなく、個人のクリエイティブな用途でも安心して使用できるでしょう。

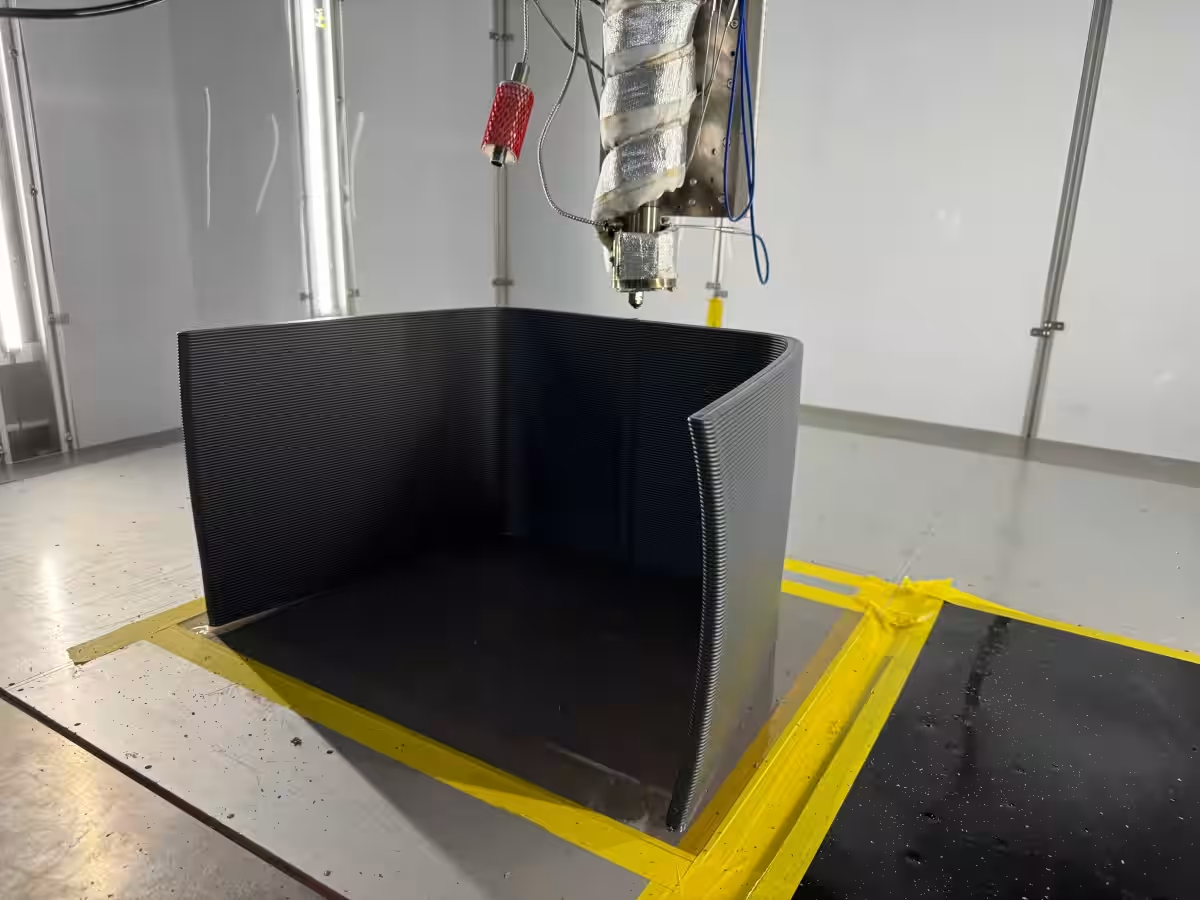

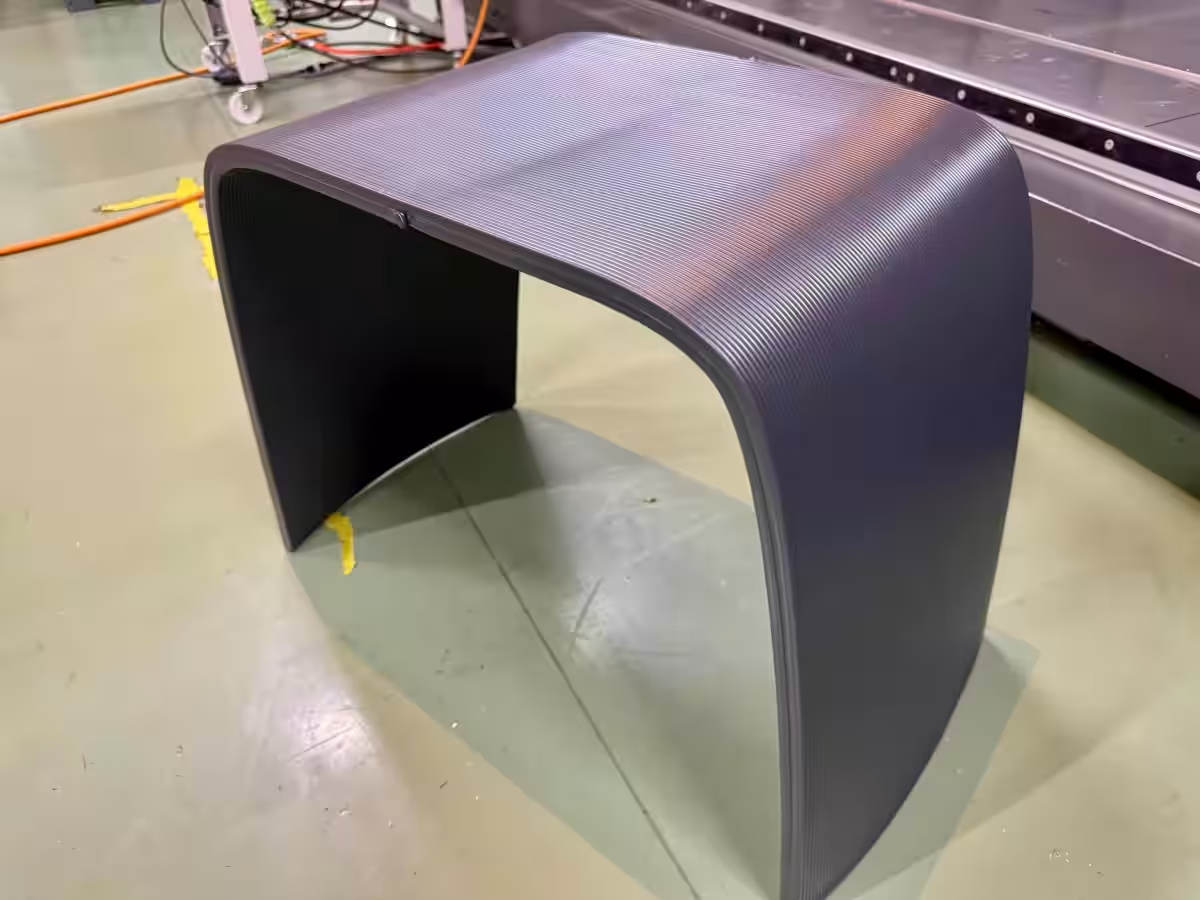

具体的な造形の実績

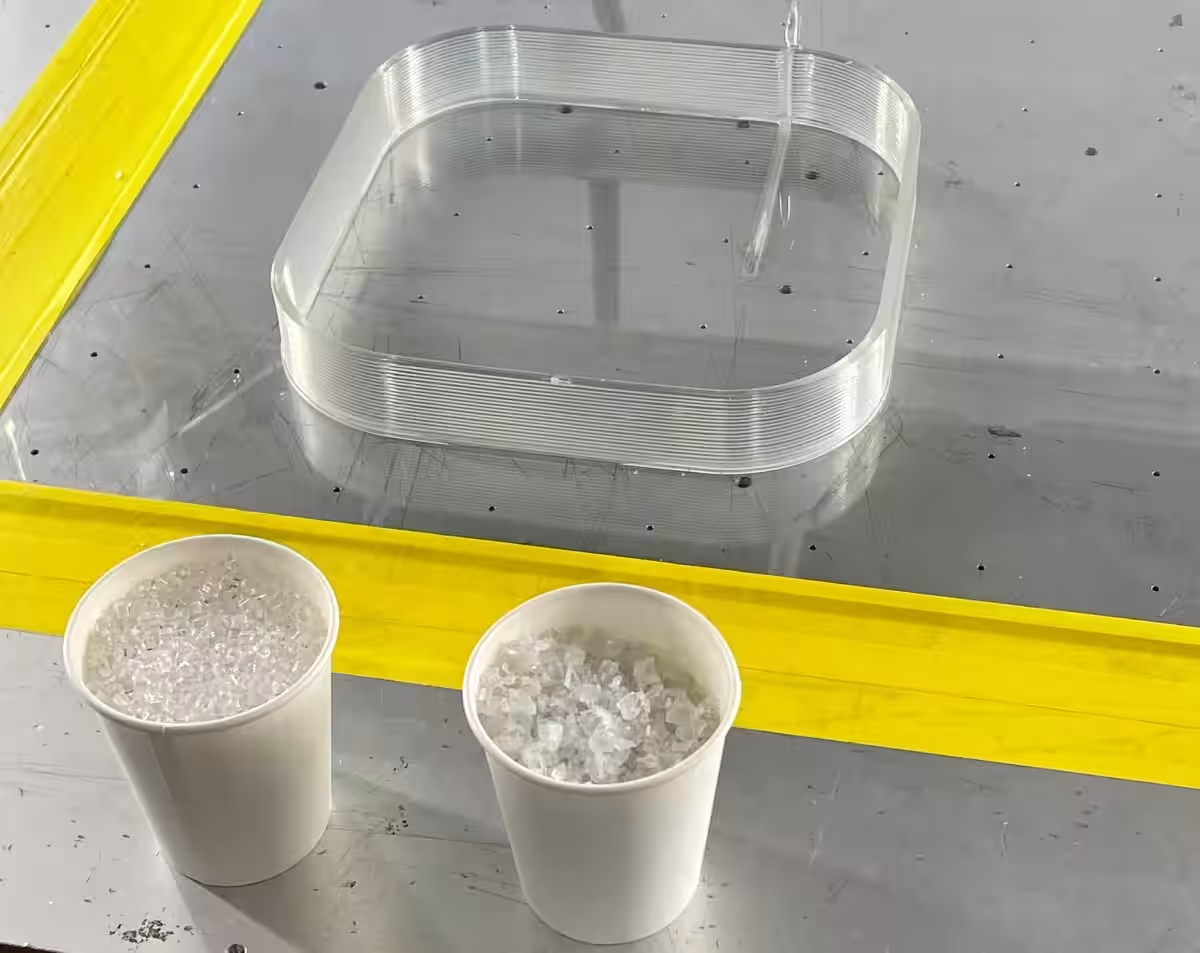

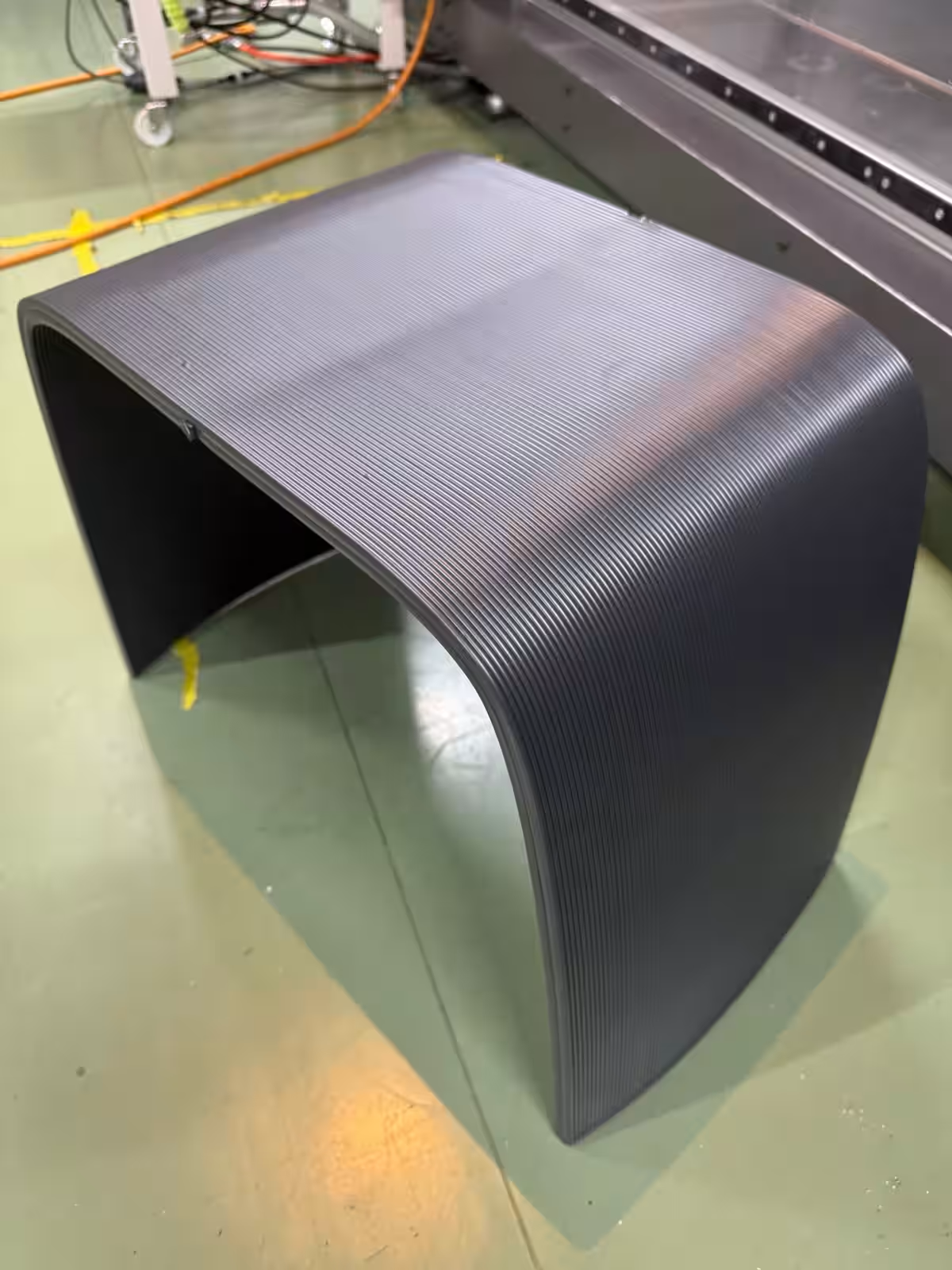

テスト造形では、粉砕材からDirectFeedを通じて3Dプリントされたスツールが紹介されています。その材料にはリサイクルポリスチレンとエラストマーの混合物が使用され、3時間弱で造形されています。

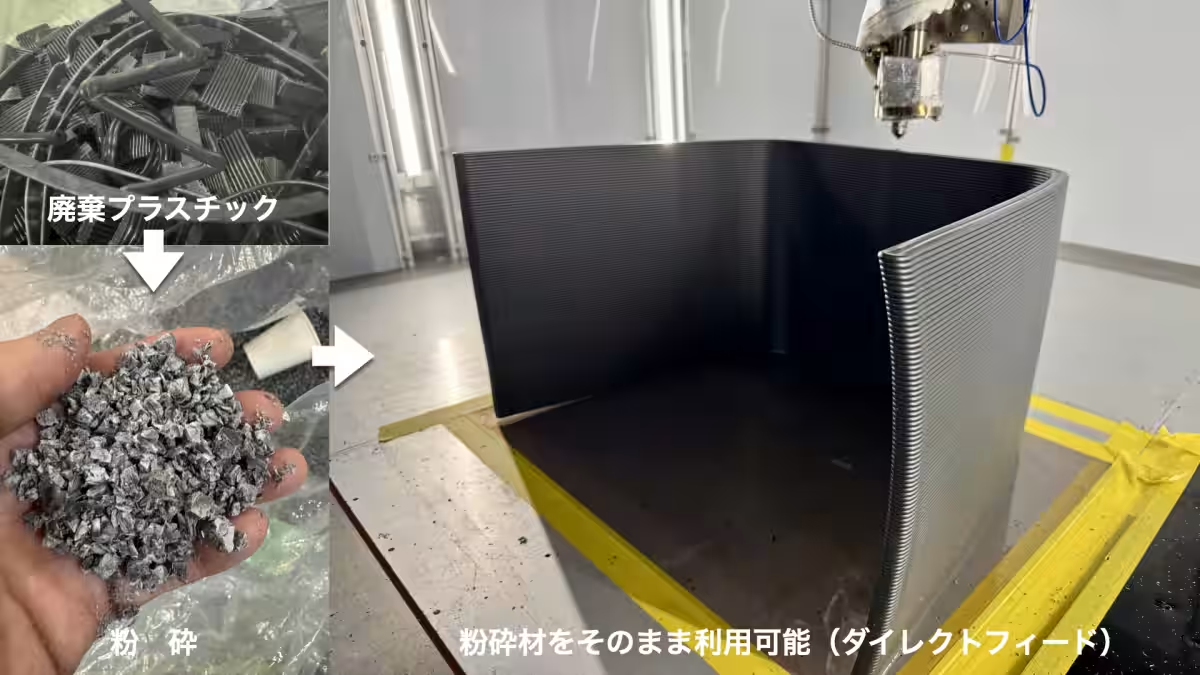

また、透明度を保ちながらも滑らかで精度の高い造形を実現したことも素晴らしい成果の一つです。植物由来のバイオエンジニアリングプラスチックDURABIO™(三菱ケミカル)を使用しても、この高水準の仕上がりが達成されています。

今後の展開

最終的な価格は未定ですが、通常販売は2025年内を予定しています。これに先立って、既存のEXF-12およびREX-BUTLERの顧客に対してトライアルも実施するとのこと。また、機器の導入や見学希望者に対しても柔軟に対応しているようです。

ExtraBoldは「Green Creative™」という理念を掲げ、持続可能な製造技術を推進し続ける企業です。このDirectFeedシステムによって、廃プラスチックのリサイクル効率を高め、環境に優しい3Dプリント技術の普及を目指しています。

この技術を用いた製品が今後、どのように進化していくのか注目です。

関連リンク

サードペディア百科事典: 3Dプリンター ExtraBold DirectFeed

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。